摘 要:本文主要介绍了京沪高铁采用的BWG高速道岔HRS锁闭装置、下拉装置的结构特点,提出了对于现场维修作业具有指导意义的高速道岔检修标准及调整方法。

关键词:高速道岔 HRS锁闭装置 下拉装置 检修调整

近几年的铁路大提速、客运专线及京沪高速铁路的修建标志着我国铁路将全面进入高速时代。作为高速铁路的关键设备,高速道岔最高过岔速度达到350km/h,高速铁路及配套的转辙机、外锁闭安装装置、密贴检查器和一般线路相比,无论是形式结构、标准都发生了很大的变化,维修作业办法也随之改变,本文主要针对京沪高铁采用的BGW型高速道岔HRS锁闭装置、下拉装置的维修标准及调整方法进行探讨。

1.HRS锁闭装置的结构特点

HRS锁闭装置固定了尖轨和基本轨的相对位置。连杆的特殊链节运动允许需要控制的锁闭装置的解锁、移动和锁紧。在转辙时,尖轨从滑床板上抬起。夹具的形式使它能够水平和竖向地将尖轨紧固于基本轨。尖轨和基本轨之间的高差在基本轨发生弹性降低时保持平整。点承式伸缩支撑架 Bkl 80 的形式允许尖轨能够相对于基本轨(自动补偿尖轨的位移)而往前和往后移动±40 mm。所有的运动都通过使用免维护的辊轮完成。

2.下拉装置的结构特点

当列车通过时由于液压下拉夹具通过盘簧产生约70KN的力量通过连杆使得心轨和翼轨平稳的同时下沉。当操纵道岔时,通过液压缸克服盘簧的力量使得连杆压在支架辊轮上,可动心轨轻微抬起而操纵道岔。下拉装置驱动器是一个驱动功率为1.1kW的电动液压系统。一个齿轮泵产生液压力而一个阀门控制部件能够实现必要的液压功能。操纵道岔时下拉驱动器产生145巴流动油压力使液压油缸工作,从而可操纵道岔下拉装置。

图1下拉装置原理图

3.HRS锁闭装置维修及调整

3.1 检查并调整BWG辊轮

按照设计要求,当尖轨打开时,轨底与滑床台板间隙约0.7mm;当尖轨闭合时,轨底与滑床台板应密贴,间隙小于1mm,且不得连续出现。若不满足上述要求,可通过辊轮调整垫片进行调整。具体步骤及注意事项如下:

首先检验辊轮是否准确就位,以及靠近基本轨侧的第一个辊轮是否能自由滚动。调整辊轮不要在转辙器闭合状态下进行,要将基本轨、尖轨适当分离,用0.5mm塞尺检查尖轨轨底与每一块滑床板的间隙。如果间隙小于0.3mm可加装辊轮调整片,但调整片最多只能加四片。如果间隙大于1mm可将尖轨辊轮供货时带有的3mm厚调整垫片移除,以降低尖轨辊轮的高度。

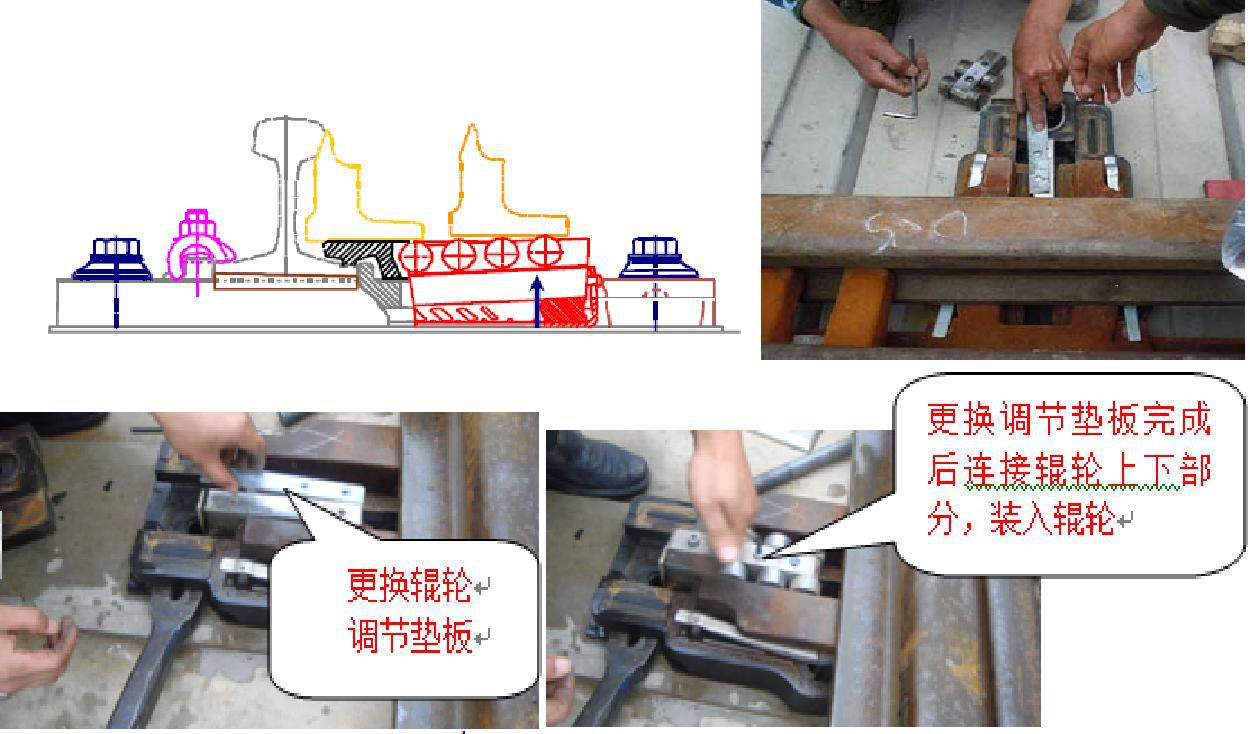

图2 辊轮调整示意图

3.2 锁闭量、开程的测量、调整

3.2.1 将道岔转辙器摇至一侧锁闭状态,并检查斥离轨是否到位,用钢板尺测量各牵引点处的开程并记录下来与设计尺寸 (设计尺寸:一动120mm、二动114mm、三动72mm)相对照,允许公差±10m。

3.2.2 用锁闭量规测量各牵引点两侧锁闭量并做好记录,在一个牵引点上两侧的锁闭量必须保持一致,否则将影响锁闭装置。一根拉杆两侧锁闭量偏差最大不超过2mm,并且同一组的锁闭装置较大部分的搭接应保持在同一侧,如果牵引点两侧锁闭量规测出的数值之差超过2mm,应调整转辙机的主动杆,主动杆每转一圈调整量3mm。(设计尺寸:一动72mm、二动74mm、 三动53mm。允许公差:±10mm。)

3.2.3转辙机动作杆调整好后能在动作杆上的控制孔内看到螺纹部件。转辙机动作杆调整完后,检验绝缘部件是否完好,并将拆下的各种销涂润滑油。

3.3 密贴调整

3.3.1 把跟部支撑块推往里面推到末端位置;

3.3.2 通过转动偏心螺栓Ebo2来调整弹性辊轮从而使得辊轮和跟部支撑 块之间有一个0.3mm的间隙。通过安装紧固板Sb3和开口销8×63,来固定偏心螺栓Ebo2避免它转动;

3.3.3 通过转动偏心螺栓Ebo1来调整跟部支撑块,从而能够在尖轨和基本轨之间能够夹紧0.3mm塞尺;

3.3.4 用一个磁性表座把千分表固定到锁闭件上。把测量探头放到跟部支撑块上并设为零。在移除塞尺后,把在尖轨尖端附近锁闭装置的跟部支撑块往外推出2mm,在中间附近的锁闭装置的跟部支撑块往外推出 1.5mm,用千分表来检查此距离。然后通过安装紧固板Sb3和开口销8 x 63来固定偏心螺栓Ebo1避免它转动,最后再调节偏心螺栓 Ebo2, 保证辙根支撑架到滚轮位置至少为1mm , 目的是为了保证道岔操纵过程中不会卡死。

3.3.5 可动心轨密贴调整具体步骤与尖轨相同。不同处:当偏心螺栓调到最大时4mm还不能通过测试,还可以通过更换锁闭件钢轨处偏心锥套来实现。更换时若偏心套高,用铁锯锯掉2mm左右再安装。使用几号锥套根据现场实际情况而定,通过调整偏心套对可动心轨进行横向调节后,支撑轨也需要进行调整。辊轮和跟部支撑块之间的间隙过大或过小,也可影响4mm测试。这时可对支撑轨下的衬垫高度进行调整。过大时需降低衬垫高度,这可能造成支撑座上的螺栓紧固不到位,可在锁紧垫圈上加入两个垫圈。

3.4 4mm测试

3.4.1 把4mm试验量规放在锁闭装置处基本轨和尖轨贴合面上,每一个牵引点都要经过4mm的电动试验。

3.4.2 在三动区域将试验量规(4mm)放在离锁闭装置最近的顶铁上。

3.5 道岔缺口调整

面对缺口标尺观察处,表示杆从左往右动作,标尺的右边缘与密贴表示杆上的缺口右边边缘的距离为该道岔位置的S700K道岔缺口;同理表示杆从右往左动作,标尺的左边缘与密贴表示杆上的缺口左边边缘的距离为该道岔位置的S700K道岔缺口,实际检修过程中,夜间天窗应将缺口调至略大于标准值,一般不大于0.5mm。

3.6 扳动试验

4.下拉装置的维修及调整

4.1 下拉装置对各部螺栓的坚固力度要求非常高,必须使用扭力扳手进行检查。下拉底部四根M24*85的连接螺栓紧固扭力为700NM,必须注意对角紧固;夹持装置连接螺栓M27*60连接螺栓紧固扭力必须达到300NM;弹性辊轮偏心螺栓紧固扭力为400NM。

4.2 下拉装置工作对各部安装尺寸要求严格,如果不按标准检查和调整会留下难以发现的隐患,所以在平时检查中必须严格按标准使用塞尺进行检查。下拉装置夹具翼缘与连接杆之间间隙为6mm,用塞尺如检查不合格可以通过调整垫片厚度解决;下拉底部拉紧螺栓和下拉夹具翼缘之间的间隙应满足3+/-0.5mm,通过下拉装置夹具翼缘与与连接杆之间间隙调整可解决;用塞尺检查连接杆和弹性辊轮之间的间隙为3+/-0.5mm,如不合格可通过调整偏心螺栓调整,操纵道岔动作时检查下拉连杆是否在辊轮上动作,如不在,应将支架位置调整在正中间。

4.3 下拉油缸排气嘴是否居中,如不居中,拆下下拉装置进行调整。

4.4 下拉驱动器油压和油量检查:检查油量大于油尺刻度三分之二以上,操纵道岔时油压测试为155巴,如达不到要求调整限压阀门直到压力155巴。液压油每6年进行更换。操纵道岔检查下拉装置及驱动器是否有渗油漏油现象。

5 结束语

该维修标准及调整方法,能够适用于现场实际的维修作业,在京沪高铁得到广泛应用,具有一定的指导作用。

参考文献

[1] 新铁德奥道岔有限公司.无砟轨道道岔安装维护培训手册[M]

[2] 中国铁路总公司.高速铁路道岔装换系统[M].北京:中国铁道出版社